设备安装前期准备

(一)环境评估与场地布置

1. 场地承重能力检测:使用专业测力仪确认地面承载力符合设备说明书要求,混凝土基面厚度不得低于200mm,抗压强度需达到C25标准。

2. 电力系统检测:使用万用表测量电压波动范围,确保三相电压偏差不超过±7%,单相电压波动在±10%以内。配置独立的空气开关,容量需大于设备额定功率的150%。

3. 通风排尘系统设置:根据设备发热量计算换气次数,粉尘作业区需配置旋风分离器与布袋除尘装置的复合系统,排风管道直径应≥300mm。

(二)工具与材料准备

1. 基础安装工具组:包含激光水平仪(精度0.02mm/m)、液压千斤顶(承重5T以上)、冲击扳手(扭矩范围50-200N·m)、高精度游标卡尺(分辨率0.01mm)。

2. 专用装配工装:根据设备型号配备定位销套件、轴对中仪、联轴器调节卡具等专用工具。

3. 消耗材料:M16化学锚固螺栓(抗拉强度≥8.8级)、耐高温润滑脂(滴点≥260℃)、防震橡胶垫(邵氏硬度70±5)。

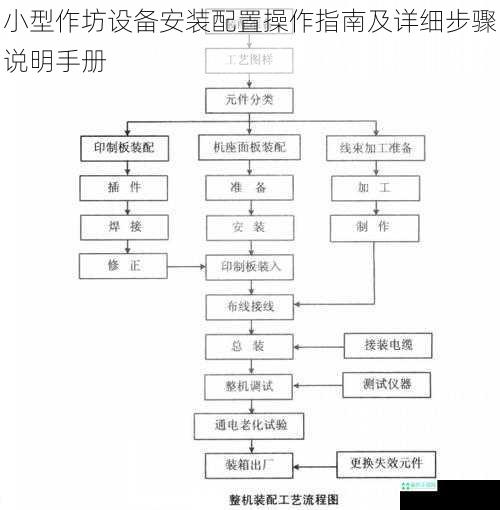

设备安装标准流程

(一)基础定位与调平

1. 使用全站仪进行设备中心线放样,定位偏差应控制在±2mm范围内。基础螺栓孔位采用环氧树脂灌浆固定,固化时间不低于48小时(温度20℃条件下)。

2. 调平作业采用三点支撑法,在设备底座与基础间设置可调垫铁组。使用电子水平仪检测,纵向水平度误差≤0.05mm/m,横向≤0.08mm/m。

(二)机械装配技术要点

1. 传动系统装配:皮带轮安装需使用专用拉马工具,V型皮带张紧度检测用张力计测量,挠度值应控制在中心距的1.6%-2%。齿轮箱装配后,齿侧间隙用铅丝法检测,接触斑点应≥60%。

2. 液压系统连接:管路安装遵循"先硬管后软管"原则,硬管弯曲半径≥3倍管径,软管安装避免扭曲变形。系统首次注油需经10μm精密过滤器。

(三)电气系统安装规范

1. 动力线路采用RVVP屏蔽电缆,截面积按设备额定电流的1.5倍选取。控制线路与动力线路需分槽敷设,间距≥300mm。

2. 接地系统实施:设备本体与PE线连接采用25mm²黄绿双色线,接地电阻值≤4Ω。控制柜内设置等电位连接排,各接地点间电势差≤0.1V。

设备调试与参数设置

(一)空载试运行程序

1. 启动前检查:手动盘车3-5圈确认无卡阻,润滑系统油压达到0.2-0.4MPa,冷却水流量≥10L/min。

2. 分阶段启动:首次通电采用点动方式(单次≤3秒),观察旋转方向。逐步延长运行时间至30分钟,监测轴承温升≤35℃(环境温度+Δt)。

(二)动态参数校准

1. 动平衡校正:使用现场动平衡仪检测,残余不平衡量应≤G6.3级标准。对转速≥1500rpm的转子,振动烈度值需≤2.8mm/s。

2. 加工参数设定:根据材料特性设置主轴转速,计算公式:n=1000Vc/(π·D),其中Vc为线速度(m/min),D为刀具直径(mm)。进给量按公式f=z·fz·n确定,z为刀齿数,fz取0.05-0.2mm/z。

安全操作与维护规程

(一)日常操作禁令

1. 严禁在设备运转时进行刀具更换或工件测量,安全联锁装置失效时禁止启动。

2. 液压系统保压期间(压力≥10MPa时)禁止拆卸管路,电气柜带电状态下禁止打开防护门。

(二)预防性维护制度

1. 每日保养:导轨面清洁使用煤油与锂基脂(NLGI 2#)按1:3比例混合的专用清洗剂,注油周期≤8小时。

2. 月度维护:检测传动带磨损量,V型带高度磨损超过1/3时强制更换。检查电气端子紧固力矩,M6螺栓需达到10N·m,M8螺栓15N·m。

3. 年度大修:更换液压油过滤器,清洗油箱磁栅。检测导轨直线度,允许误差≤0.02mm/500mm。

本技术手册涵盖设备全生命周期管理要点,操作人员须通过专业考核并取得设备操作认证后方可上岗。建议建立设备运行电子档案,记录每次维护参数及故障处理记录,为预防性维护提供数据支持。